new

氧化鎂在玻璃鋼中的一般添加量是多少?

氧化鎂在玻璃鋼中的添加量不是一個固定值,而是需要根據具體生產工藝、樹脂類型和氣候條件動態調整,通常在?總配方的3%-5%范圍?內設置初始基準,以避免增稠過快或片材發軟等問題。以下從關鍵影響因素和操作建議進行說明:

?添加量優化要點?

?常規范圍控制?添加量一般不超過5%(如3%-5%),過量易導致團聚或增稠過快,影響成型效率;添加不足則可能降低機械強度和表面光亮度。?氣候適應性調整??冬季?:需提高氧化鎂活性(吸碘值偏高位,如100-120mgI/g),添加量可略增(接近5%),以加速反應,防止片材發軟或晾不干。?夏季?:需降低活性(吸碘值偏低位,如60-80mgI/g),添加量可略減(約3%-4%),避免增稠過快引發操作中斷。?

樹脂兼容性?

不同樹脂體系(如乙烯基酯或環氧樹脂)

需求各異:

SMC/BMC配方中,氧化鎂作為凝固劑,添加量需嚴格匹配樹脂黏度(通常4%-5%以提升界面結合強度)。

若樹脂含酸性組分(如氯化物),應降低添加量至3%-4%,防止堿性中和導致性能波動。

操作注意事項?

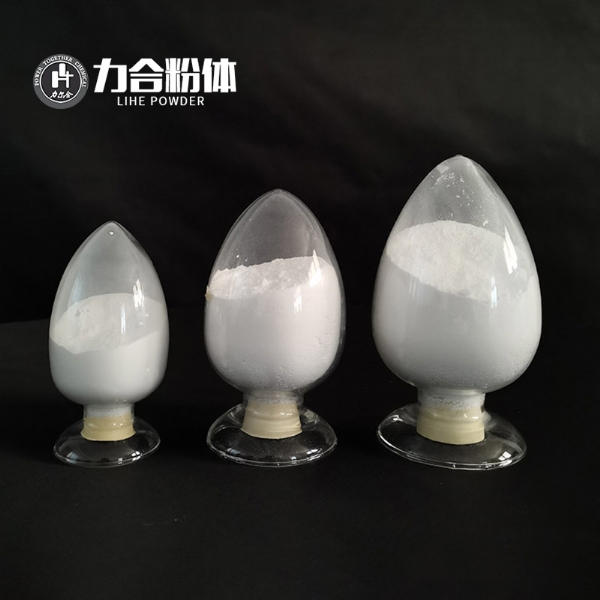

?材料指標驗證?:優先選用專用氧化鎂(MgO≥90%、水分≤0.5%、325目篩余物≤0.01%),確保分散性和活性穩定性。?小試優化?:批量生產前需小規模測試,調整添加量與吸碘值(60-120mgI/g)的組合,監控凝膠時間和成型效果13。?避免常見誤區?:含鐵或氯化物雜質的工業級氧化鎂會降低透明度,必須選用高白度、低雜質專用產品。通過以上動態調整,可蕞大化氧化鎂的增稠、光亮增強及機械性能提升作用,具體方案需結合工廠實際條件定制。

首頁

首頁

產品

產品

電話

電話